0000-00

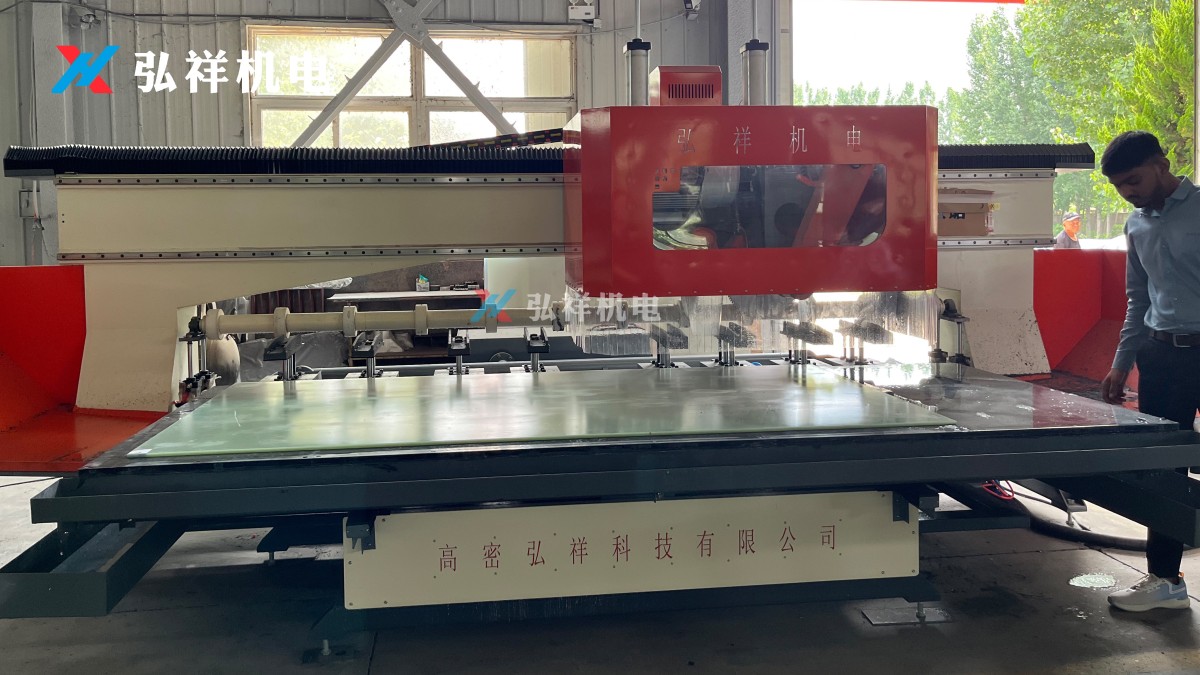

Откройте для себя прецизионное оборудование для обработки изоляционных деталей трансформаторов из ламинированной древесины, формования EVA и электроизоляционных применений. Как ведущий китайский производитель, мы специализируемся на крупных заказах, услугах OEM и индивидуальных решениях с ЧПУ, соответствующих вашим точным требованиям. Наше высокопроизводительное оборудование предназначено для технических специалистов, закупочных команд и лиц, принимающих решения, которые ищут надежные и экономически эффективные решения для производства компонентов силовых трансформаторов.

Критические требования к обработке ламинированной древесины для изоляции трансформаторов

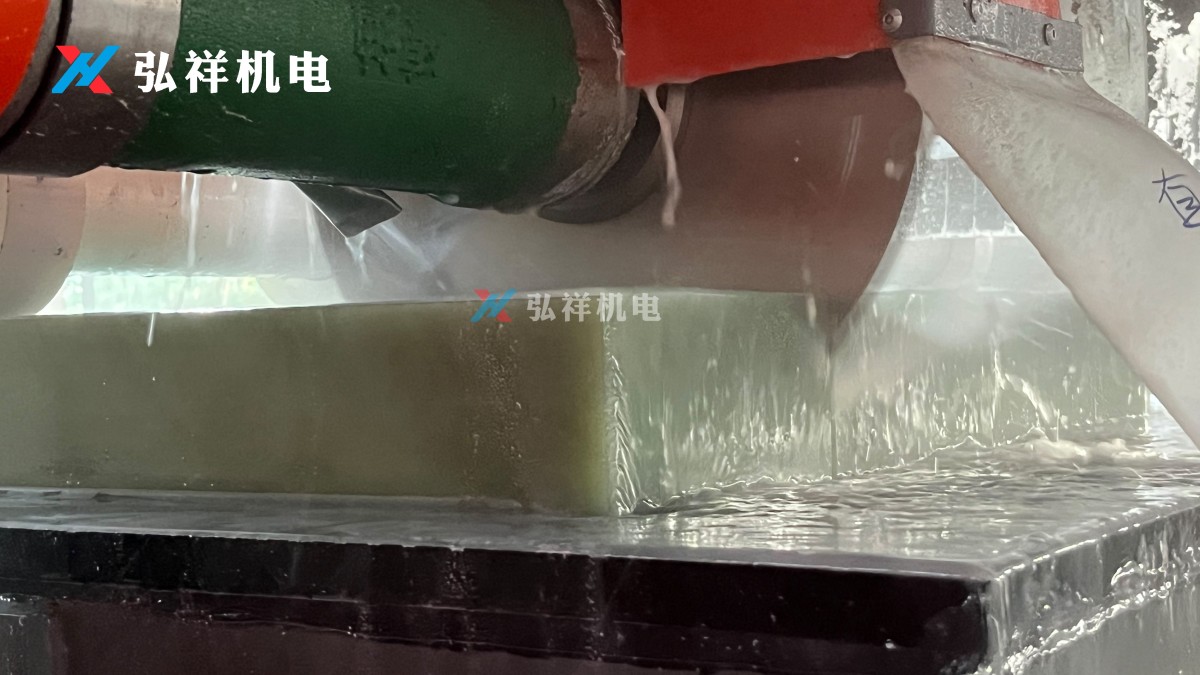

Производство изоляционных деталей трансформаторов из ламинированной древесины требует специализированного оборудования, способного соответствовать строгим электрическим и механическим спецификациям. Высокоплотная ламинированная древесина, часто состоящая из березового или букового шпона, склеенного фенольной смолой, требует точной резки, сверления и финишной обработки поверхности для обеспечения оптимальной диэлектрической прочности и размерной стабильности. Ключевое оборудование должно иметь продвинутые системы ЧПУ для точности на уровне микрон, так как даже незначительные отклонения могут ухудшить изоляционные свойства. Термическая стабильность — еще один критический фактор: оборудование должно поддерживать постоянную температуру во время обработки, чтобы предотвратить расслоение или деградацию смолы. Системы удаления пыли также жизненно важны для обеспечения безопасности в цеху и предотвращения загрязнения проводящими частицами. Для крупносерийного производства автоматизированные системы обработки материалов значительно повышают производительность, сохраняя при этом стабильность качества в больших партиях.

Решения по формованию EVA для изоляционных компонентов трансформаторов

Формование этиленвинилацетата (EVA) становится все более распространенным в производстве изоляции трансформаторов благодаря своим отличным диэлектрическим свойствам и гибкости. Специализированное оборудование для обработки EVA требует точных зон контроля температуры, обычно в диапазоне от 80°C до 120°C, чтобы обеспечить правильное сшивание без деградации материала. Обычно используются гидравлические или электрические машины для литья под давлением с усилием смыкания от 150 до 600 тонн, в зависимости от размера и сложности компонента. Оборудование должно поддерживать различные составы EVA с разным содержанием винилацетата (обычно 18%-28%), что требует регулируемых параметров обработки. Современные конструкции пресс-форм включают охлаждающие каналы и системы вентиляции для предотвращения воздушных ловушек, которые могут создавать слабые места в изоляции. Для поставщиков услуг OEM модульные системы пресс-форм позволяют быстро переключаться между различными геометриями деталей трансформатора, значительно сокращая простои во время производственных циклов.

Достижения в технологии ЧПУ при производстве изоляционных деталей

Современное оборудование для обработки изоляционных деталей трансформаторов с ЧПУ представляет собой значительный скачок в точности и эффективности производства электроизоляционных компонентов. Пятикоординатные фрезерные станки с ЧПУ со скоростью шпинделя до 24 000 об/мин могут достигать шероховатости поверхности менее 1,6 мкм Ra на ламинированной древесине, что критически важно для предотвращения частичных разрядов. Адаптивные алгоритмы траектории инструмента автоматически компенсируют вариации плотности материала в изделиях из натуральной древесины, обеспечивая равномерную глубину обработки. Пыленепроницаемые линейные направляющие и шариковые винты увеличивают интервалы обслуживания в абразивной среде обработки композитных материалов. Для сложных геометрий, таких как дистанционные прокладки или опоры выводов, одновременная пятикоординатная обработка исключает дополнительные операции, сокращая время производства до 40%. Интеграция систем измерения в процессе позволяет проводить проверку качества в реальном времени, что особенно ценно для оборудования для обработки индивидуальных изоляционных деталей трансформаторов, где проверка первого образца имеет решающее значение.

Обеспечение качества в производстве электроизоляционных материалов

Оборудование для обработки изоляционных деталей трансформаторов для электроизоляционных применений должно включать надежные механизмы контроля качества на протяжении всего производственного процесса. Интегрированные в производственную линию станции диэлектрических испытаний могут проверять целостность изоляции на различных этапах обработки, обычно применяя испытательные напряжения от 2 кВ до 15 кВ в зависимости от конечного применения. Системы контроля влажности гарантируют, что компоненты из ламинированной древесины поддерживают равновесную влажность (EMC) в пределах 6-8%, чтобы предотвратить размерную нестабильность в эксплуатации. Для деталей, формованных из EVA, блоки инфракрасной спектроскопии могут проверять плотность сшивания полимера — критический параметр, влияющий на долгосрочную термическую стабильность. Автоматизированные оптические системы контроля (AOI) с разрешением до 10 мкм обнаруживают поверхностные дефекты, которые могут инициировать коронный разряд. Эти системы контроля качества особенно важны при закупке оборудования для обработки изоляционных деталей трансформаторов для высоковольтных применений (≥72,5 кВ), где режимы отказа могут иметь катастрофические последствия.

Глобальные аспекты закупок оборудования для производства трансформаторов

При оценке производителей оборудования для обработки изоляционных деталей трансформаторов в Китае или других глобальных рынках необходимо тщательно учитывать несколько технических и коммерческих факторов. Оборудование должно соответствовать международным стандартам, таким как IEC 60641 для прессшпана и ламинированной древесины или IEC 60893 для промышленных ламинированных листов. Сроки изготовления индивидуального оборудования для обработки изоляционных деталей трансформаторов с ЧПУ обычно составляют от 12 до 20 недель, включая заводские приемочные испытания (FAT). Расчет общей стоимости владения должен учитывать энергоэффективность (многие современные машины снижают потребление энергии на 30-40% по сравнению с предыдущими поколениями), стоимость оснастки и ожидаемые интервалы обслуживания. Для сценариев крупносерийного производства убедитесь, что производитель способен поддерживать годовые объемы производства 50 000+ компонентов без ухудшения качества. Техническая документация должна включать подробные оценки рисков в соответствии с ISO 12100 по безопасности машин, а также сертификаты CE или другие региональные сертификаты, требуемые вашими целевыми рынками.

Заключение и следующие шаги

Выбор оптимального оборудования для обработки изоляционных деталей трансформаторов требует баланса технических характеристик, производственных требований и общей стоимости. Независимо от того, ориентированы ли вы на компоненты из ламинированной древесины, применение формования EVA или индивидуальные решения для электроизоляции, сотрудничество с опытным производителем гарантирует доступ как к стандартным, так и к специализированным конфигурациям оборудования. Как ведущий производитель оборудования для обработки изоляционных деталей трансформаторов в Китае, мы сочетаем передовые технологии ЧПУ с глубокими знаниями в области материаловедения, чтобы предлагать решения, соответствующие международным стандартам качества. Наша инженерная команда может провести детальный анализ применения, чтобы рекомендовать наиболее эффективную конфигурацию оборудования для ваших конкретных объемов производства и технических требований.

Свяжитесь с нашей технической командой продаж сегодня, чтобы обсудить ваши потребности в производстве изоляции трансформаторов, и запросите индивидуальное предложение по оборудованию, адаптированное к вашей производственной среде и стандартам качества.

НАВИГАЦИЯ

СООБЩЕНИЕ

Запросить предложение?